电芯间距对相变材料填充锂离子电池组热性能的影响

由于污染和汽油/柴油的供应,在过去十年中,人们的注意力已从传统车辆转移到电动汽车(EV)上。由于可充电电池是储能介质,因此应提高其性能,以实现电动汽车的低成本和更好的性能。高温和温度变化对锂离子电池(LIB)性能的影响已被广泛研究,因为它对锂离子电池在电动汽车和储能应用中的广泛采用具有影响。电池性能的下降可以通过各种指标来识别和支持,包括电池的工作条件寿命、安全性和最大功率容量。高温对电池老化的影响在以前的研究中已经有广泛的研究。。据观察,高温会加速电池的老化过程,导致其工作条件寿命显着缩短。此外,据观察,高温可能会引发热失控的LIBs,从而导致电池系统起火或爆炸等危险事件。正如先前研究中强调的那样,这些事故构成了重大的安全风险。在电池模块的背景下,已经观察到显着的温度差异会影响电池的最大功率容量。这种限制源于这样一个事实,即模块内温度最高的电池在决定整体功率容量方面起着至关重要的作用。因此,为了保证电池系统的安全性和耐久性,必须强调精心设计的电池热管理系统(BTMS)的重要性。

研究了不同类型的BTMS,并将其用于电动汽车电池冷却应用。BTMS可以根据传热介质进行分类,如空气冷却、液冷、热管和相变材料冷却(PCM)。在依赖环境空气的空气冷却系统中遇到了一些限制,包括冷却能力低和炎热天气条件下的冷却性能低下。此外,据观察,替代的主动冷却方法(如液体冷却)需要耗电设备。因此,冷却系统的总重量显着增加。由于有源BTMS的这些困难,研究正在向被动BTMS发展。无源BTMS包括基于热管的BTMS和基于PCM的BTMS。基于热管的无源BTMS显着影响电池性能;然而,成本和复杂性与热管有关。另一种基于无源相变材料的技术是一种相对简单的技术,其中填充的相变材料材料的高潜热吸收电池热量。

相变材料是指在发生相变(例如熔化或凝固过程)时具有有效储存和释放大量热能的能力的物质。这些材料在各种应用中的使用旨在管理和调节温度。这是由于它们在恒定温度下固有的吸收热量的能力,通常称为相变温度。相变材料可根据其材料特性分为不同的类别,如有机相变材料、无机相变材料和共晶相变材料。在BTMS中选择合适的相变材料时,需要考虑几个关键特性。这些特性包括高导热性、阻燃性和电气绝缘性。大量的潜热使PCM成为热管理应用最合适的选择。

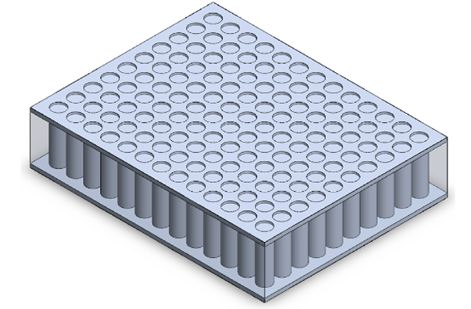

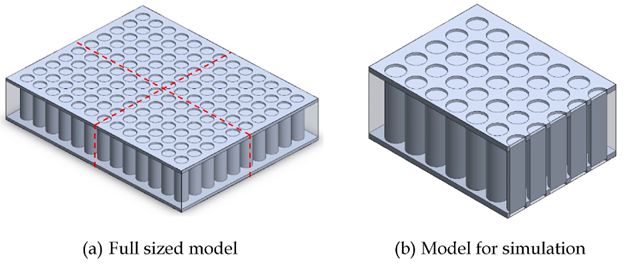

48V,25Ah的锂离子电池组采用串并联方式设计开发。由于本研究的重点是探究电池组内部的电芯排列,因此建立了与实际电池组尺寸相同的电池组数值模型。电池组是参考实际的电动汽车电池规格开发的。电动机的标称电压约为48V,所需容量为25Ah。选择电池组配置13S10P,因为13串联组串可提供约48V(13×3.7V)所需的电压,10个并联组串可提供25Ah(10x2.5Ah)所需的容量。电池组的原理图如图1所示。圆柱形部分是电芯,顶板和底板是电芯座。电池组的侧壁覆盖有一层薄薄的PVC材料。

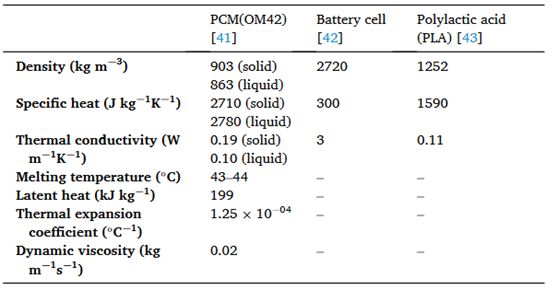

本研究工作需要观察的参数是最大电池温度(Tmax)和最大电池温差(ΔTmax)。最高温度可以在电池级别以及电池组级别观察到。但是,为了更好地分析,它在包装级别被考虑。温差是根据144个电池中的最高和最小电池温度计算得出的。根据所需的范围,电池温度应为15–35◦C(基于性能)。但是,在任何极端条件下,它都不得超过60◦C的值,以避免热失控。另一方面,温差必须保持在5◦C以下。熔点为42◦C的PCM可以在所有操作参数下提供足够的热性能。因此,本研究使用了相同的熔点PCM(OM42),其热物理性质如表1所示。

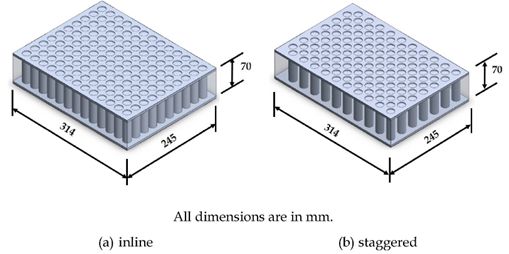

由于温度均匀性是电池热性能的关键参数,因此需要保持电池布置的方式,使PCM能够均匀地吸收每个电池的热量。研究了两种不同的电池排列,即直列式和交错式,并探讨了电池性能。图2显示了电池组内部电池的内联和交错排列。在这里,配置的设计使得电池组的总体积和PCM的数量保持不变。

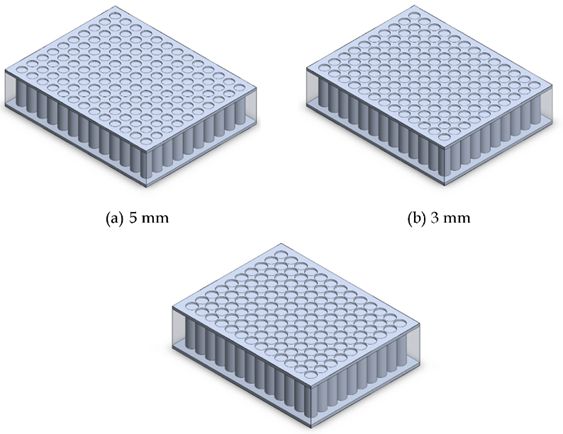

此外,已知储热容量随着相变材料量的增加呈线性增加。因此,对于所需的电池热性能,PCM尽可能更可取。然而,更多的PCM会增加电池组的额外重量和成本。因此,相变材米乐M6 m6米乐料的使用量应有限,这不会影响电动汽车的重量和成本。此外,相变材料的低导热性使其在工作期后难以凝固,并且需要更长的时间才能完全恢复(完全固体形式的转化)。如果使用较少量的PCM,它可以将电池热量储存到一定时间。但是,在充电过程结束后的瞬间需要放电时,它可能会变得无效。同样,如果使用更多的PCM,它可以将电池热量储存更长的时间,但会增加电池组的重量。因此,有必要确定相变材料的最佳量。这个PCM的数量可以通过改变细胞之间的可用空间来改变。因此,需要找到电池之间的最佳间距以获得更好的热性能。研究了5mm、3mm和1mm三种不同的细胞间距,如图3所示。在所有三种配置中,PCM的量和电池组的体积都不同;但是,电池数量和电池组容量保持不变。

图4显示了当前研究中使用的电池组模型。在内联排列的上下文中,使用代表整个排列的四分之一的选定部分进行模拟。这种选择是根据布置的对称设计做出的。同样,选择半模型是为了实现交错排列。选择此特定模型的基本原理是优化计算资源,同时保持输出的完整性。

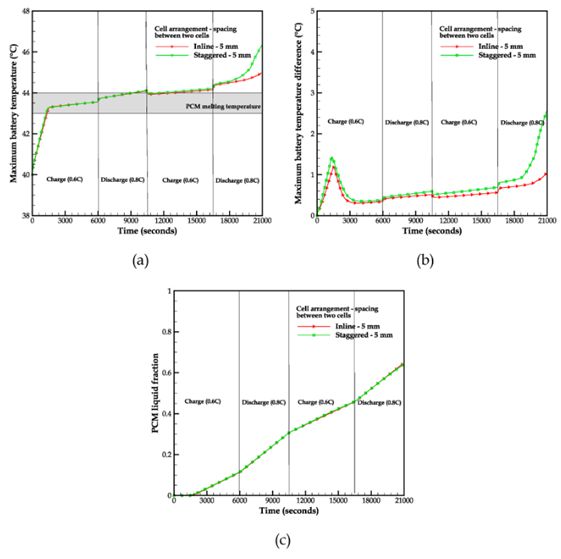

在直列式和交错布置中,PCM的数量和电池组的体积保持不变。研究了连续两次充放电循环的电池性能,选取了0.6C的充电速率和0.8C的放电速率进行分析。图5显示了内联和交错排列时最高电池温度、最大电池温差和PCM液体分数的瞬态行为。由于PCM的熔化范围为43–44◦C,由于显热利用,电池温度会迅速升高至43◦C。同时,由于潜热利用,此后电池温度几乎保持恒定。由于潜热,电池温度几乎持续10000秒。高于44◦,由于显热,电池温度再次突然升高。可以观察到最高电池温度的确定,以在初始充电和放电周期中表现出一致的模式。在第二个放电周期中,可以观察到轻微的变化。根据最近的研究结果,已经注意到,与交错排列相比,内联排列显示出更好的性能。具体来说,它会导致第二个循环结束时的温度降低2◦C。在第二次充电过程之前,两种情况之间的温差保持不变。根据第二次卸料过程的结果,已经观察到,与交错排列相比,在线%。可以米乐 登录入口观察到,由于相变材料的数量相似,电池的热量相似,因此在直列和交错排列中,相变材料的熔化速率几乎相似。然而,电池的不同布局在第二次放电过程中表现出一些热性能的差异。

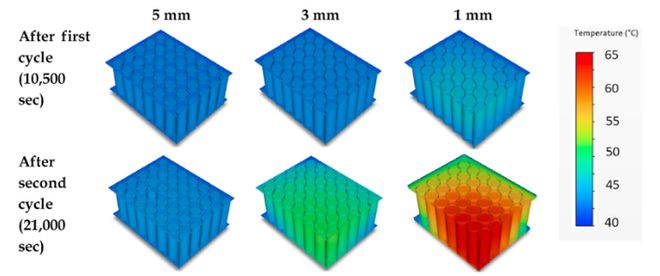

图6显示了第一次和第二次充放电循环结束时的温度等值线mm工况的温度分布非常相似,均在43℃左右,但值得注意的是,1mm工况的温度升高,且不均米乐M6 m6米乐匀性明显。在第二个循环后,三种情况下的温度分布都发生了变化。可以看出,最大温度和温度不均匀度均随单元间距的减小而显著增大。当电池间距为1mm时,第2次循环后的温度值大于60℃,说明电池间距大于1mm的重要性。

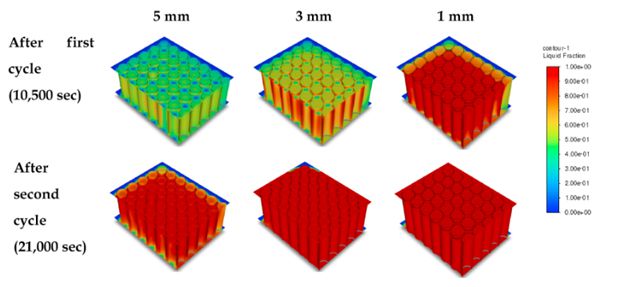

图7给出了第1次和第2次充放电循环结束时PCM液相率的等高线mm的情况下,观察到第一次循环后的液相分数约为50%~70%。然而,在1mm的情况下,在第一次循环后观察到大量的PCM以液态形式存在。PCM的完全熔化导致了其显热的完全利用。这种现象是造成第1次循环后1mm处温度较高且不均匀的原因。在第二次循环后,PCM在1mm和3mm的情况下显示出接近完全熔化的状态。在5mm的案例中,发现PCM的一部分以固体形式存在于电池组的外部部分。由于PCM在1mm和3mm的情况下大部分以液态形式存在,在液态PCM内部产生对流电流,造成电池组内部温度不均匀。

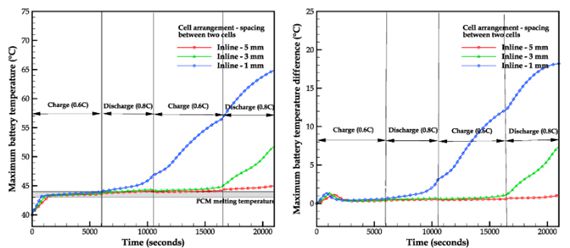

图8显示了电池最大温度和温差在充放电循环过程中的瞬态变化。对于充电过程,观察到所有情况下的最高温度值约为43-44℃。PCM的温度在熔化范围内,从而保证整个运行过程中电池温度一致。在放电过程中,观察到3mm和5mm的情况表现出相对恒定的温度。而1mm的情况则表现为温度的升高。在1mm的情况下,观察到的熔化增加归因于PCM的完全熔化,而在3mm和5mm的情况下,仍有一定量的固态PCM尚未熔化。在第一个循环后,发现在5mm,3mm和1mm情况下,最高温度分别为44.09°C,44.34°C和46.92°C。在第二个充电过程开始后1mm的情况下,电池的最高温度会增加。然而,在第二次充电过程中,3mm和5mm情况下的最高温度几乎不变。在第二个放电周期中,只有5mm的情况显示出恒温。第二个周期的最高温度在5mm、3mm、5mm时分别为44.98°C、51.8°C、64.92°C。

对于温差,在所有电池间距下,直到第一个循环都可以观察到类似的类型趋势。在第一个循环后,测量厚度为5,3和1mm的情况下的温差分别为0.515?C,0.675?C和3.09?C。在1mm的情况下,第一次充电过程后观察到了温差的突然增大。这种现象可归因于PCM的完全液态形式。即使温度突然升高,温差也远低于5℃的范围。在第二个循环结束时,5mm、3mm和1mm情况下的温差分别为1.04℃、7.4℃和18.19℃。

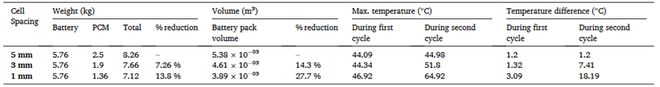

表2显示了电池重量、体积、最高温度和充放电循环温差的比较。与5mm间距相比,3mm和1mm间距下电池重量分别降低了7.26%和13.8%。同样,与5mm间距相比,3mm和1mm间距下电池体积分别减少了14.3%和27.7%。在首次充/放电循环后,发现5mm和3mm间距配置的电池最高温度之间的差异可以忽略不计。然而,值得注意的是,当使用1mm间距配置时,观察到电池的最高温度约高2.5℃。从图中可以看出,间距为5mm和3mm的温差具有相似的变化趋势。然而,值得注意的是,当间距距离减小到1mm时,温差略高,约为3℃。这种更高的温度和更大的温差可以归因于PCM的熔化。然而,1mm的电池间距仍能以较小的重量和米乐 登录入口体积提供足够的热性能。若有电池组体积的约束,建议采用1mm的电池间距。没有体积约束,则应选择3mm,因为它提供了更好的温度均匀性。

然而,在连续两次充放电循环中,1mm的电池间距由于温度高于60℃而不适合在电池组中使用,而5mm的电池间距在两个循环过程中的最高温度和温度均匀性方面表现出良好的性能。因此,在连续两个充放电周期中,5mm间距最合适。在可能存在体积限制的场景中,由于温度接近约52℃,一个潜在的解决方案可能涉及使用3毫米的电池间距。在基于PCM的BTMS背景下,3毫米和5毫米都是在两个周期内考虑其性能的潜在选择。

本研究的目的是找出电池周围填充PCM的最佳间距,以提供足够的热性能。开发了48V、25Ah配置的电动汽车电池组实验装置。建立了与实验相同尺寸电池组的数值模型,并进行了改善电池性能的分析。对于内联式排列,研究了不同的单元排列(内联和交错)和间距为5mm,3mm和1mm。

研究了直列和错列布置对热性能的改善,在第一个充放电循环中没有观察到较大的差异。然而,在第二个循环中发现内联排列更有效。

当涉及到充电-放电循环时,1mm的厚度是足够的,特别是在体积有限制的情况下。在这个循环过程中记录的最高温度为46.92℃,温差为3.09℃。然而,如果没有体积限制,选择3mm的方案是可取的,因为其性能优越。对于连续两个充放电循环,发现5mm对热性能最有效。然而,如果存在任何体积限制,3mm也可以提供所需的结果。

特别声明:以上内容(如有图片或视频亦包括在内)为自媒体平台“网易号”用户上传并发布,本平台仅提供信息存储服务。

武汉中百调改首店试营业,胖东来模式助其 50 公斤基围虾 20 分钟售罄

一边停工一边正常销售?广州“旧改王”项目陷业主集体停贷风波,律师:直接停贷可能会被银行起诉

火焰掌、空气炮、天女散花,支教老师带海岛少年“玩”科学:让山区海岛的孩子也能享受到优质的教育资源

上高中还是上中职?《教育纵深》今晚19:35分,一起看看中职招生“新风景”